Cerințe ale proiectului

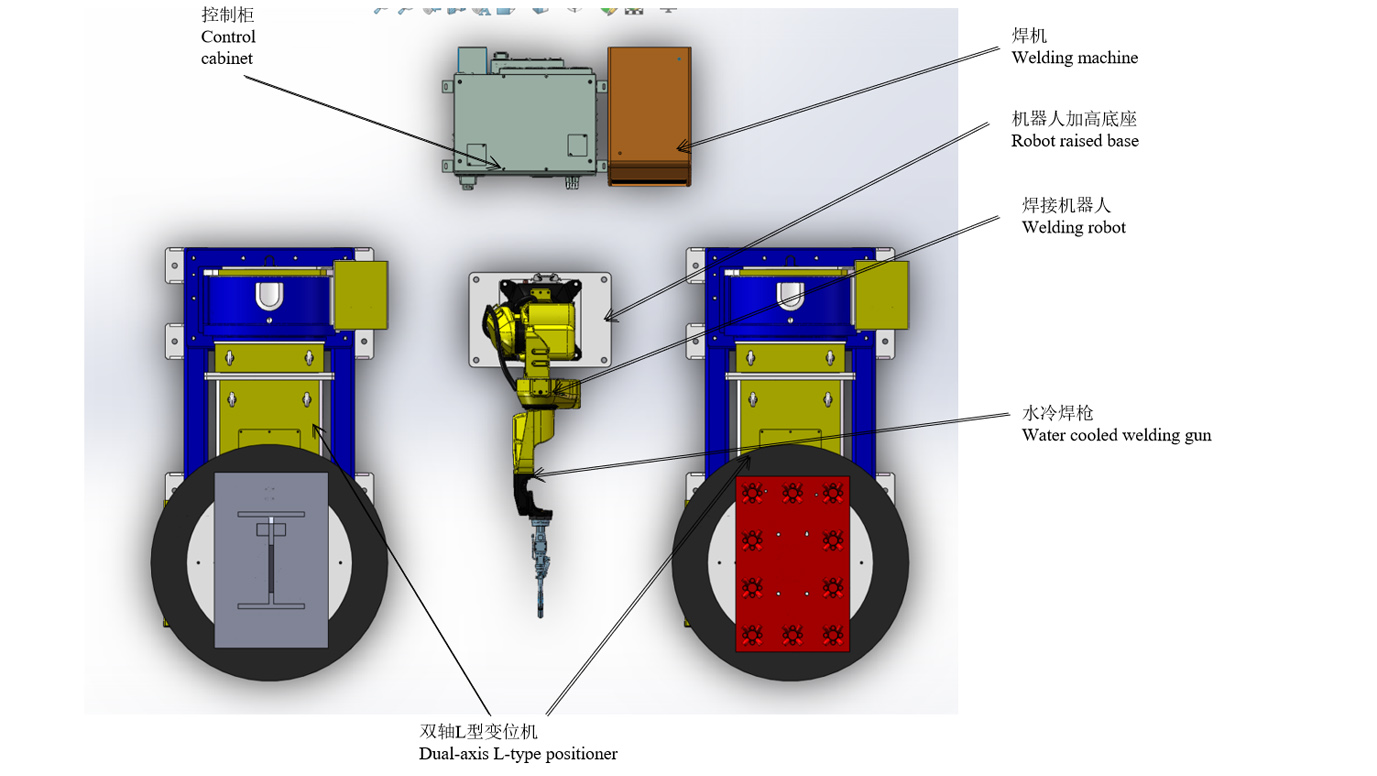

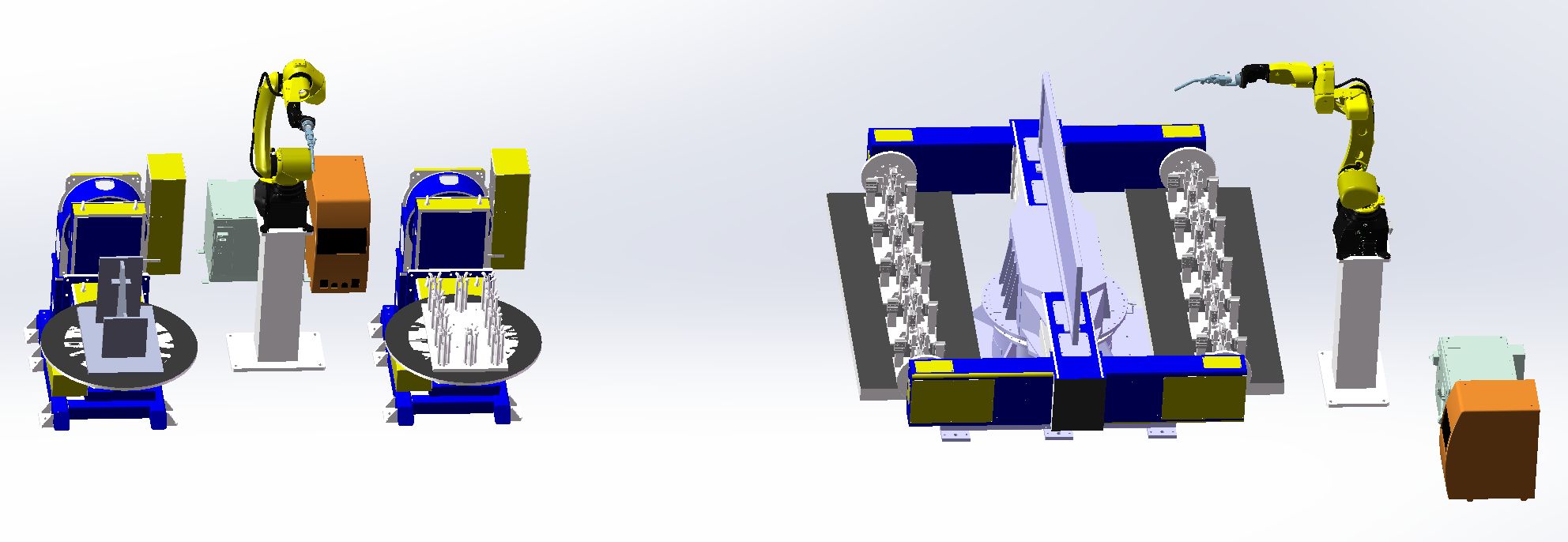

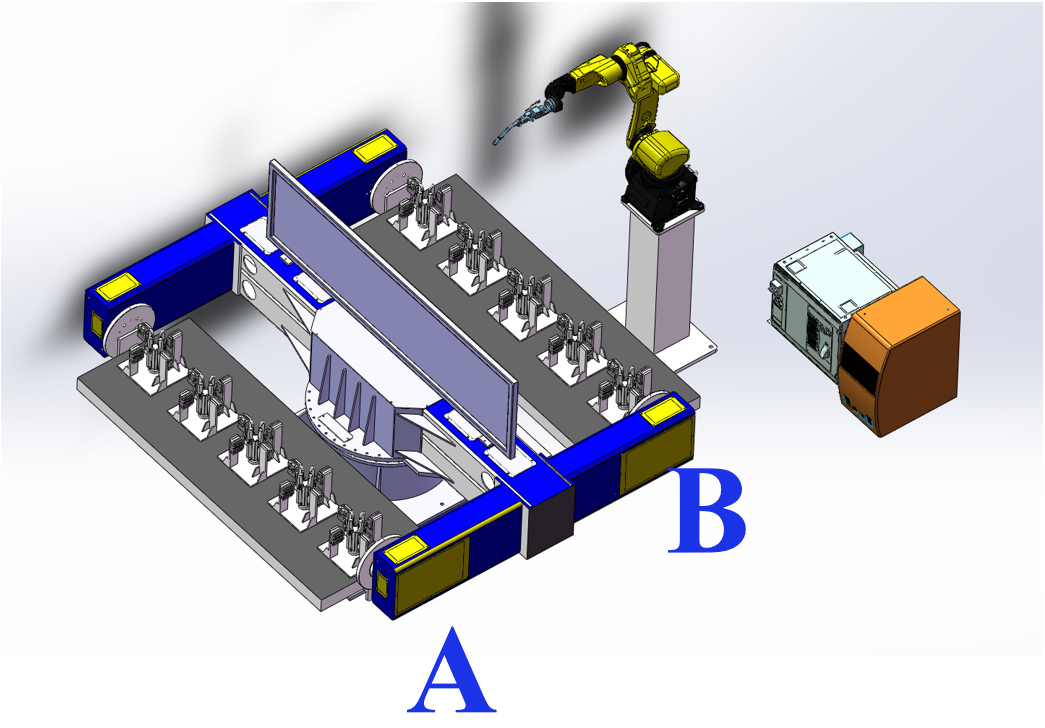

Aspect general și model 3D

Notă: Schema este utilizată doar pentru ilustrarea amplasamentului și nu reprezintă structura fizică a echipamentului. Dimensiunea specifică va fi determinată în funcție de condițiile de la fața locului ale clientului.

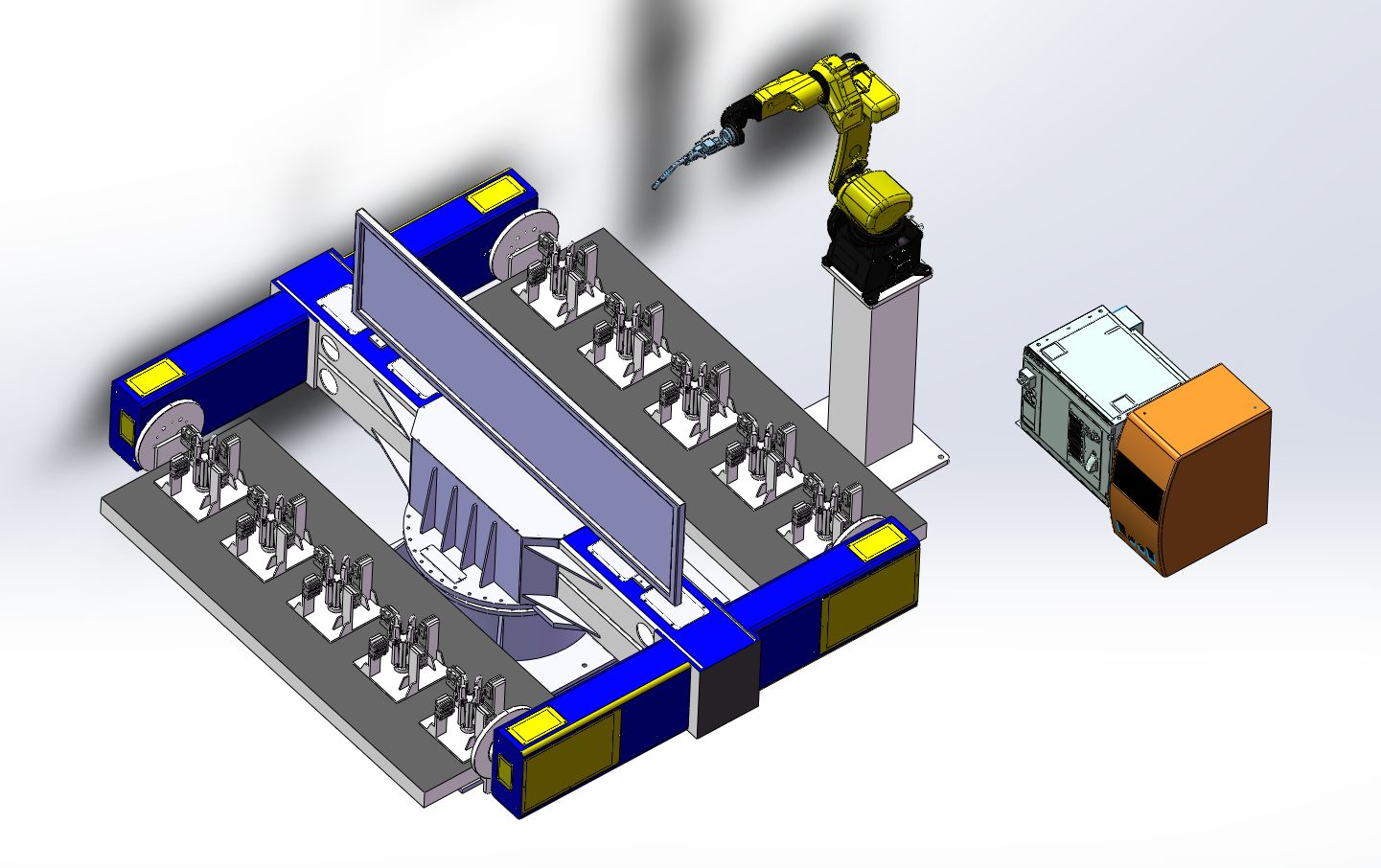

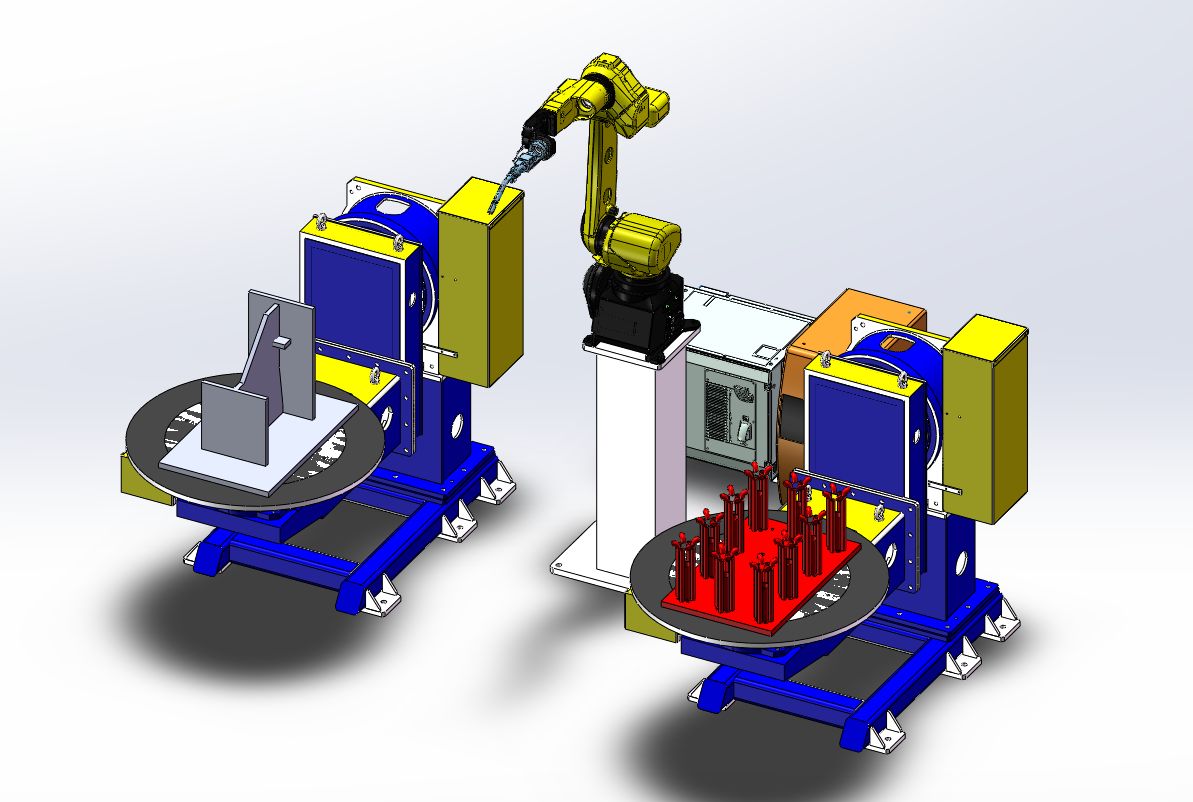

Desen fizic al piesei de lucru și model 3D

Desen fizic al piesei de lucru și model 3D

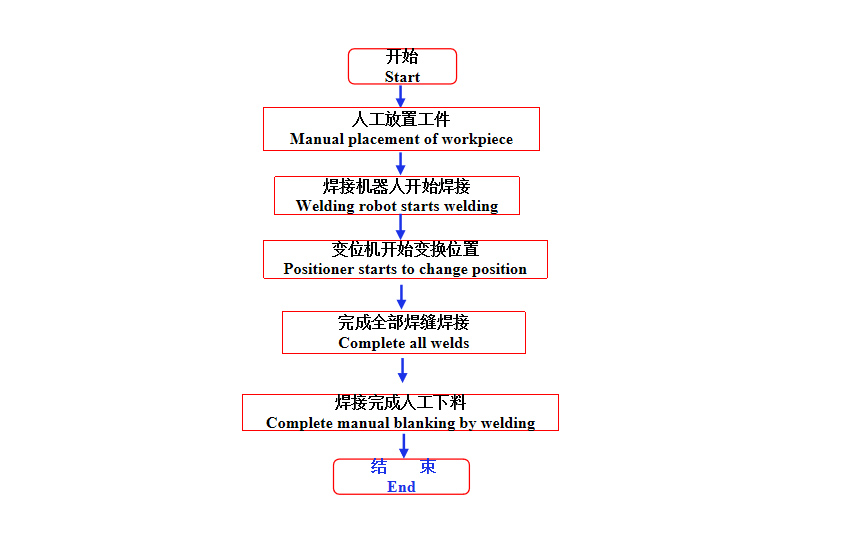

Flux de lucru

Condiții pentru funcționarea stației de lucru

(1) Plasați manual piesa de prelucrat în poziționer și fixați-o conform cerințelor.

(2) După ce toate dispozitivele sunt pornite și nu este afișată nicio alarmă, pregătiți-vă pentru instalare.

(3) Robotul se oprește la punctul de origine, iar programul de execuție al robotului este programul de producție corespunzător.

Procesul de sudare a subansamblului cu manșon

1. Instalați manual cinci seturi de piese de manșon pe partea A.

2. Reveniți manual în zona de siguranță și acționați cilindrul de prindere cu buton pentru a strânge piesa de prelucrat.

3. Poziționerul se rotește până când robotul de pe partea B începe să sudeze.

4. Scoateți manual piesele sudate pe partea A și apoi cinci seturi de piese de tambur.

5. Repetați operarea legăturilor de mai sus.

Timpul de sudare pentru fiecare set de manșoane este de 3 minute (inclusiv timpul de instalare), iar timpul de sudare pentru 10 seturi este de 30 de minute.

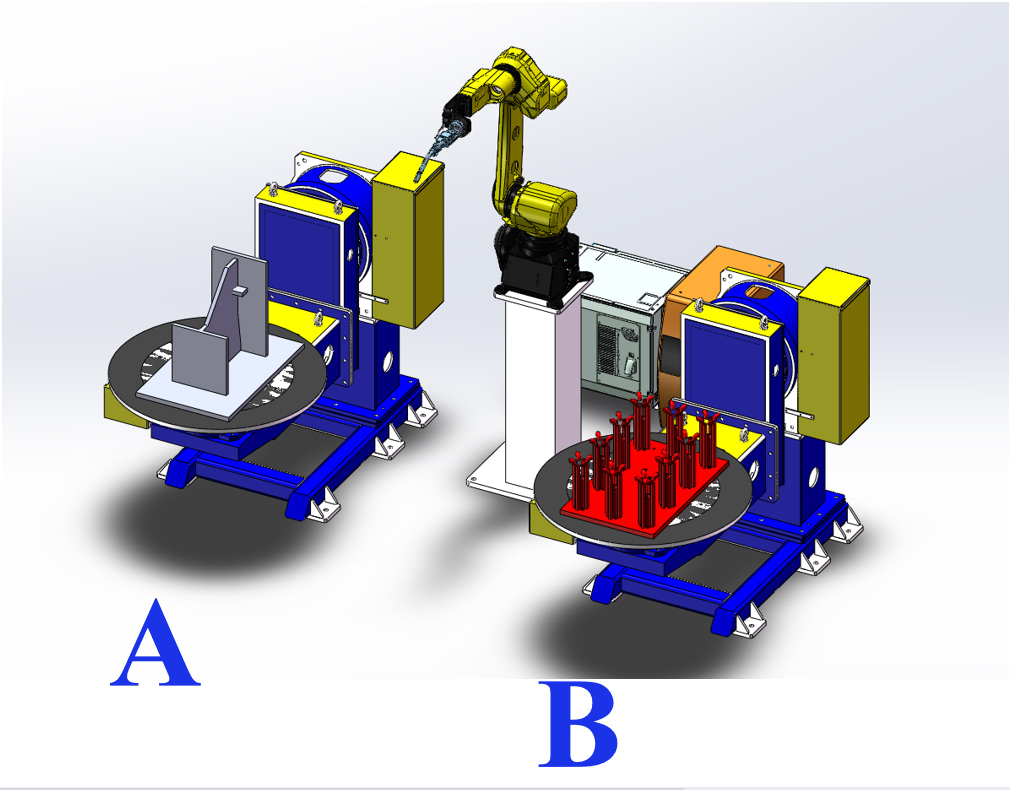

Procesul de sudare a ansamblului plăcii încorporate + ansamblului manșonului

1. Instalați manual placa încorporată pre-ascuțită pe poziționerul de tip L de pe partea A.

2. Buton de pornire pentru sudarea robotului cu placa încorporată (15 min/set). 3.

3. Instalați manual piesele demontabile ale ansamblului manșonului pe poziționerul de tip L de pe partea B.

4. Robotul continuă să sudeze ansamblul manșonului după sudarea ansamblului plăcii încorporate (sudarea manșonului timp de 10 minute + instalarea manuală a piesei de prelucrat și sudare prin puncte cu robotul timp de 5 minute)

5. Scoateți manual ansamblul plăcii încorporate.

6. Sudarea manuală a ansamblului plăcilor încorporate (îndepărtare - sudură punctuală - încărcare în 15 minute)

7. Instalați manual placa încorporată pre-ascuțită pe poziționerul de tip L de pe partea A.

8. Scoateți ansamblul manșonului sudat și instalați piesele de schimb

9. Ciclați operarea legăturilor de mai sus.

Timpul de finalizare a sudării plăcii încorporate este de 15 minute + timpul de finalizare a sudării ansamblului manșonului este de 15 minute.

Timp total 30 min

Introducerea dispozitivului de schimbare a cleștilor

Timpul de sudare al robotului la ritmul menționat mai sus este cel mai suficient, fără oprire. Cu 8 ore pe zi și doi operatori, producția a două ansambluri totalizează 32 de seturi pe zi.

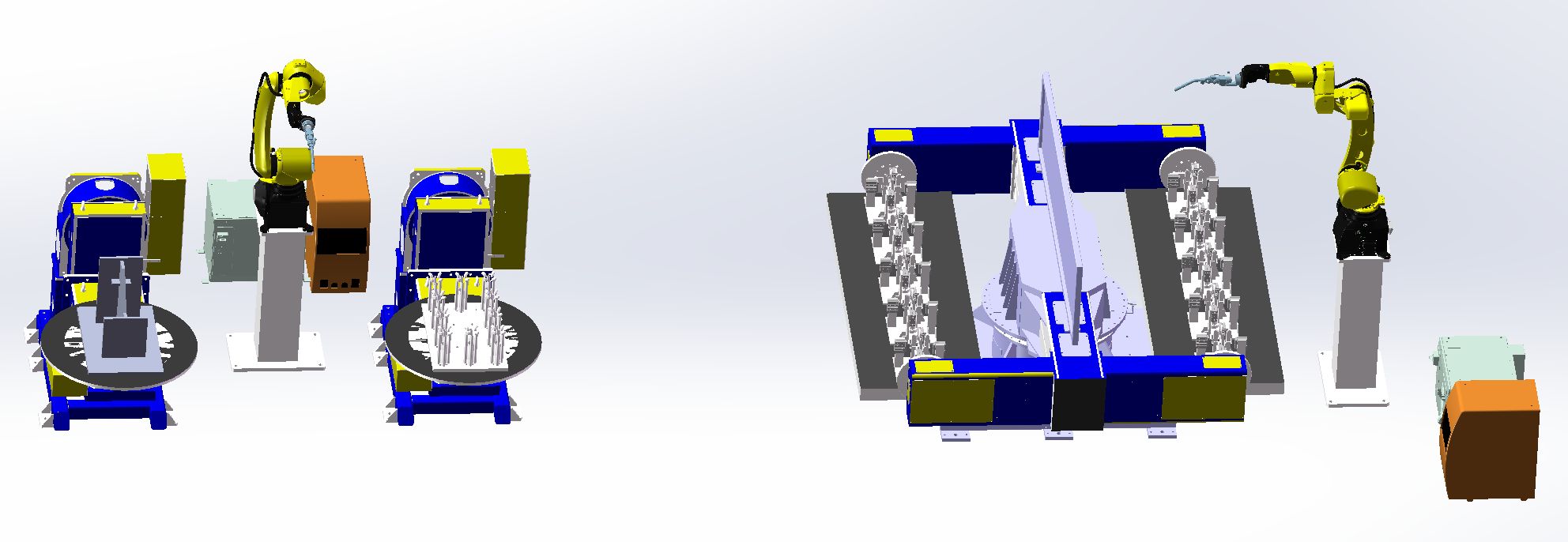

Pentru a crește producția:

Un robot este adăugat la poziționerul pe trei axe de la stația de subasamblare a manșoanelor și este trecut la sudare cu două mașini. În același timp, stația de asamblare a ansamblului de plăci încorporate + manșoane trebuie să adauge și două seturi de poziționere de tip L și un set de roboți. Pe o zi de lucru de 8 ore și cu trei operatori, producția a două ansambluri este de 64 de seturi pe zi.

Lista de echipamente

| Articol | S/N | Nume | Cant. | OBSERVAȚII |

| Roboți | 1 | RH06A3-1490 | 2 seturi | Furnizat de Chen Xuan |

| 2 | Dulapul de control al robotului | 2 seturi | ||

| 3 | Bază ridicată a robotului | 2 seturi | ||

| 4 | Pistol de sudură răcit cu apă | 2 seturi | ||

| Echipamente periferice | 5 | Sursă de alimentare pentru sudură MAG-500 | 2 seturi | Furnizat de Chen Xuan |

| 6 | Poziționer de tip L cu două axe | 2 seturi | ||

| 7 | Poziționer rotativ orizontal pe trei axe | 1 set | Furnizat de Chen Xuan | |

| 8 | Fixare | 1 set | ||

| 9 | Curățător de arme | Set | Opțional | |

| 10 | Echipament de îndepărtare a prafului | 2 seturi | ||

| 11 | Gard de siguranță | 2 seturi | ||

| Serviciu conex | 12 | Instalare și punere în funcțiune | 1 articol | |

| 13 | Ambalare și transport | 1 articol | ||

| 14 | Instruire tehnică | 1 articol |

Specificații tehnice

Pistol de sudură încorporat, răcit cu apă

1) Fiecare pistolet de sudură trebuie să fie supus unei măsurători ternare pentru a asigura precizia dimensională;

2) Partea R a pistoletului de sudură este fabricată prin metoda turnării cu ceară umedă, care nu se va deforma din cauza temperaturii ridicate generate de sudare;

3) Chiar dacă pistoletul de sudură se ciocnește cu piesa de prelucrat și cu dispozitivul de fixare în timpul funcționării, pistoletul de sudură nu se va îndoi și nu este necesară nicio corecție;

4) Îmbunătățirea efectului redresor al gazului de protecție;

5) Precizia unui singur cilindru este în limita a 0,05;

6) Imaginea este doar cu titlu de referință și depinde de alegerea finală.

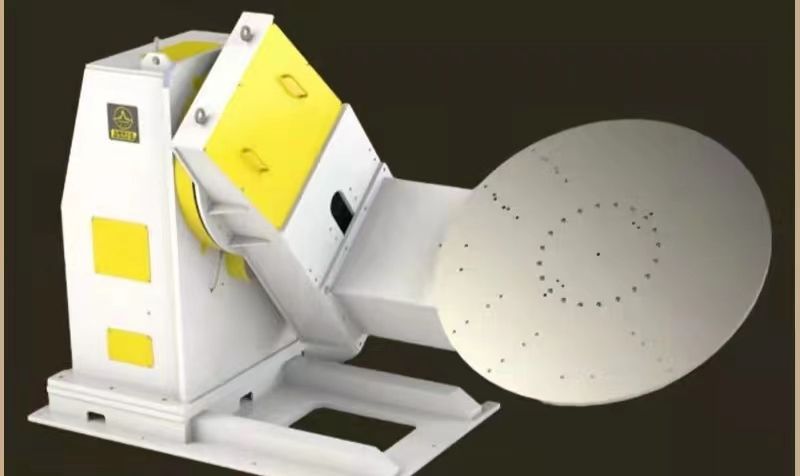

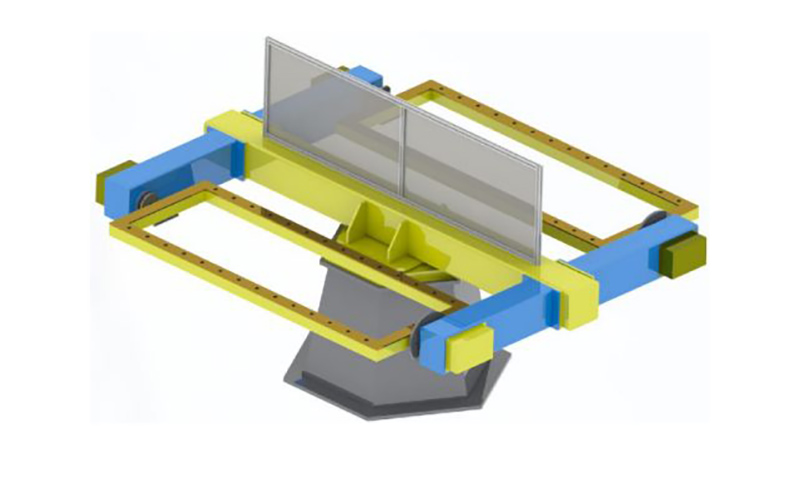

Poziționer de tip L cu două axe

Poziționerul este un echipament auxiliar special pentru sudură, potrivit pentru deplasarea prin sudare a piesei rotative, astfel încât să se obțină poziția de prelucrare și viteza de sudare ideale. Poate fi utilizat împreună cu manipulatorul și mașina de sudură pentru a forma un centru de sudare automat și poate fi folosit și pentru deplasarea piesei de lucru în timpul funcționării manuale. Ieșirea variabilă cu acționare cu frecvență variabilă este adoptată pentru rotirea bancului de lucru, cu o precizie ridicată a reglării vitezei. Cutia de telecomandă poate realiza operarea de la distanță a bancului de lucru și poate fi, de asemenea, conectată la manipulator și la sistemul de control al mașinii de sudură pentru a realiza o operare conexă. Poziționerul de sudură este în general compus dintr-un mecanism rotativ și un mecanism de rotire al bancului de lucru. Piesa de lucru fixată pe bancul de lucru poate atinge unghiul de sudare și asamblare necesar prin ridicarea, rotirea și rotirea bancului de lucru. Bancul de lucru se rotește într-o reglare continuă a vitezei cu frecvență variabilă, ceea ce poate obține o viteză de sudare satisfăcătoare.

Imaginile sunt doar cu titlu de referință și depind de designul final.

Poziționer rotativ orizontal pe trei axe

1) Poziționerul rotativ orizontal cu trei axe este compus în principal dintr-o bază fixă integrală, o cutie a axului rotativ și o cutie de coadă, un cadru de sudură, un servomotor și un reductor de precizie, un mecanism conductiv, un capac de protecție și un sistem de control electric etc.

2) Prin configurarea diferitelor servomotoare, poziționerul poate fi acționat de la distanță prin intermediul instructorului robotului sau al unei cutii de operare externe;

3) Unghiul necesar de sudare și asamblare se obține prin rotirea piesei de prelucrat fixate pe masa de lucru;

4) Rotația bancului de lucru este controlată de un servomotor, care poate atinge viteza ideală de sudare;

5) Imaginile sunt doar pentru referință și sunt supuse designului final;

Sursă de alimentare pentru sudură

Este potrivit pentru îmbinări, lepuiri, îmbinări de colț, îmbinări cap la cap cu plăci tubulare, conexiuni cu linii de intersecție și alte forme de îmbinări și poate realiza sudură în toate pozițiile.

Siguranță și fiabilitate

Aparatul de sudură și alimentatorul de sârmă sunt echipate cu protecție la supracurent, supratensiune și supratemperatură. Au trecut testele EMC și de performanță electrică impuse de standardul național GB/T 15579 și au obținut certificarea 3C pentru a asigura fiabilitatea și siguranța în utilizare.

Conservarea energiei și protecția mediului

Timpul de detectare a gazului, timpul de alimentare cu gaz în avans și timpul de alimentare cu gaz întârziat sunt reglabile pentru a asigura o utilizare rezonabilă a gazului. Când aparatul de sudură este pornit, dacă nu intră în starea de sudare în 2 minute (timp reglabil), va intra automat în starea de repaus. Opriți ventilatorul pentru a reduce consumul de energie.

Imaginea este doar cu titlu de referință și depinde de alegerea finală.

Sursă de alimentare pentru sudură

Dispozitiv de curățare a armelor și pulverizare cu ulei de silicon și dispozitiv de tăiere a sârmei

1) Dispozitivul de pulverizare cu ulei siliconic al stației de curățare a pistoletului adoptă o duză dublă pentru pulverizare încrucișată, astfel încât uleiul siliconic să poată ajunge mai bine la suprafața interioară a duzei torței de sudură și să se asigure că zgura de sudură nu va adera la duză.

2) Dispozitivele de curățare a pistolului și de pulverizare a uleiului siliconic sunt proiectate în aceeași poziție, iar robotul poate finaliza procesul de pulverizare a uleiului siliconic și de curățare a pistolului cu o singură acțiune.

3) În ceea ce privește controlul, dispozitivul de curățare a pistolului și de pulverizare a uleiului siliconic are nevoie doar de un semnal de pornire și poate fi pornit conform secvenței de acțiuni specificate.

4) Dispozitivul de tăiere a sârmei adoptă structura autodeclanșatoare a pistoletului de sudură, ceea ce elimină necesitatea utilizării electrovalvelor pentru controlul acestuia și simplifică aranjamentul electric.

5) Dispozitivul de tăiere a sârmei poate fi instalat separat sau pe dispozitivul de curățare a pistolului și de pulverizare a uleiului siliconic pentru a forma un dispozitiv integrat, care nu numai că economisește spațiu de instalare, dar simplifică și foarte mult aranjarea și controlul traseului de gaz.

6) Imaginea este doar cu titlu de referință și depinde de alegerea finală.

Gard de securitate

1. Instalați garduri de protecție, uși de siguranță sau grătare de siguranță, încuietori de siguranță și alte dispozitive și efectuați protecția prin interblocare necesară.

2. Ușa de siguranță trebuie amplasată în poziția corectă a gardului de protecție. Toate ușile trebuie să fie echipate cu comutatoare și butoane de siguranță, buton de resetare și buton de oprire de urgență.

3. Ușa de siguranță este interblocată cu sistemul prin intermediul unui blocator de siguranță (comutator). Când ușa de siguranță se deschide anormal, sistemul oprește funcționarea și emite o alarmă.

4. Măsurile de protecție a siguranței garantează siguranța personalului și a echipamentelor prin intermediul hardware-ului și software-ului.

5. Gardul de siguranță poate fi furnizat chiar de Partea A. Se recomandă utilizarea sudurii cu grilă de înaltă calitate și aplicarea de vopsea galbenă de avertizare la cuptor pe suprafață.

Sistem de control electric

1. Include controlul sistemului și comunicarea semnalelor între echipamente, inclusiv senzori, cabluri, sloturi, comutatoare etc.;

2. Unitatea automată este proiectată cu o lumină de alarmă tricoloră. În timpul funcționării normale, lumina tricoloră este verde; dacă unitatea se defectează, lumina tricoloră va afișa o alarmă roșie în timp util;

3. Există butoane de oprire de urgență pe dulapul de control al robotului și pe cutia de instruire. În caz de urgență, butonul de oprire de urgență poate fi apăsat pentru a realiza oprirea de urgență a sistemului și a trimite simultan un semnal de alarmă;

4. O varietate de programe de aplicație pot fi compilate prin intermediul dispozitivului de predare, putând fi compilate numeroase aplicații, care pot îndeplini cerințele de modernizare a produselor și de produse noi;

5. Toate semnalele de oprire de urgență ale întregului sistem de control și semnalele de interblocare a siguranței dintre echipamentul de procesare și roboți sunt conectate la sistemul de siguranță și interblocate prin programul de control;

6. Sistemul de control realizează conexiunea semnalului dintre echipamentele de operare, cum ar fi robotul, buncărul de încărcare, dispozitivul de prindere și uneltele de prelucrare.

7. Sistemul mașinii-unelte trebuie să realizeze schimbul de semnale cu sistemul robotizat.

Mediu de operare (furnizat de Partea A)

| Alimentare electrică | Alimentare: trifazat cu patru fire AC380V±10%, interval de fluctuație a tensiunii ±10%, frecvență: 50Hz; Sursa de alimentare a tabloului de comandă al robotului trebuie să fie echipată cu un comutator de aer independent; Dulapul de control al robotului trebuie să fie legat la pământ cu o rezistență de împământare mai mică de 10 Ω; Distanța efectivă dintre sursa de alimentare și tabloul de comandă electric al robotului este de maximum 5 metri. |

| Sursă de aer | Aerul comprimat va fi filtrat pentru a îndepărta umezeala și impuritățile, iar presiunea de ieșire după trecerea prin triplet va fi de 0,5~0,8Mpa; Distanța efectivă dintre sursa de aer și corpul robotului este de maximum 5 metri. |

| Fundaţie | Pardoseala convențională de ciment a atelierului Părții A va fi utilizată pentru tratament, iar bazele de instalare ale fiecărui echipament vor fi fixate la sol cu șuruburi de expansiune; Rezistența betonului: 210 kg/cm²; Grosimea betonului: mai mare de 150 mm; Neuniformitatea fundației: mai puțin de ±3 mm. |

| Condiții de mediu | Temperatura ambiantă: 0~45°C; Umiditate relativă: 20%~75% RH (fără condens); Accelerarea vibrațiilor: mai puțin de 0,5G |

| Alte | Evitați gazele și fluidele inflamabile și corozive și nu stropiți cu ulei, apă, praf etc.; A se păstra departe de sursele de zgomot electric. |