Prezentare generală a proiectului

Desene ale pieselor de prelucrat: Sub rezerva desenelor CAD furnizate de Partea A Cerințe tehnice: Cantitate de depozitare în siloz de încărcare ≥ capacitatea de producție într-o oră

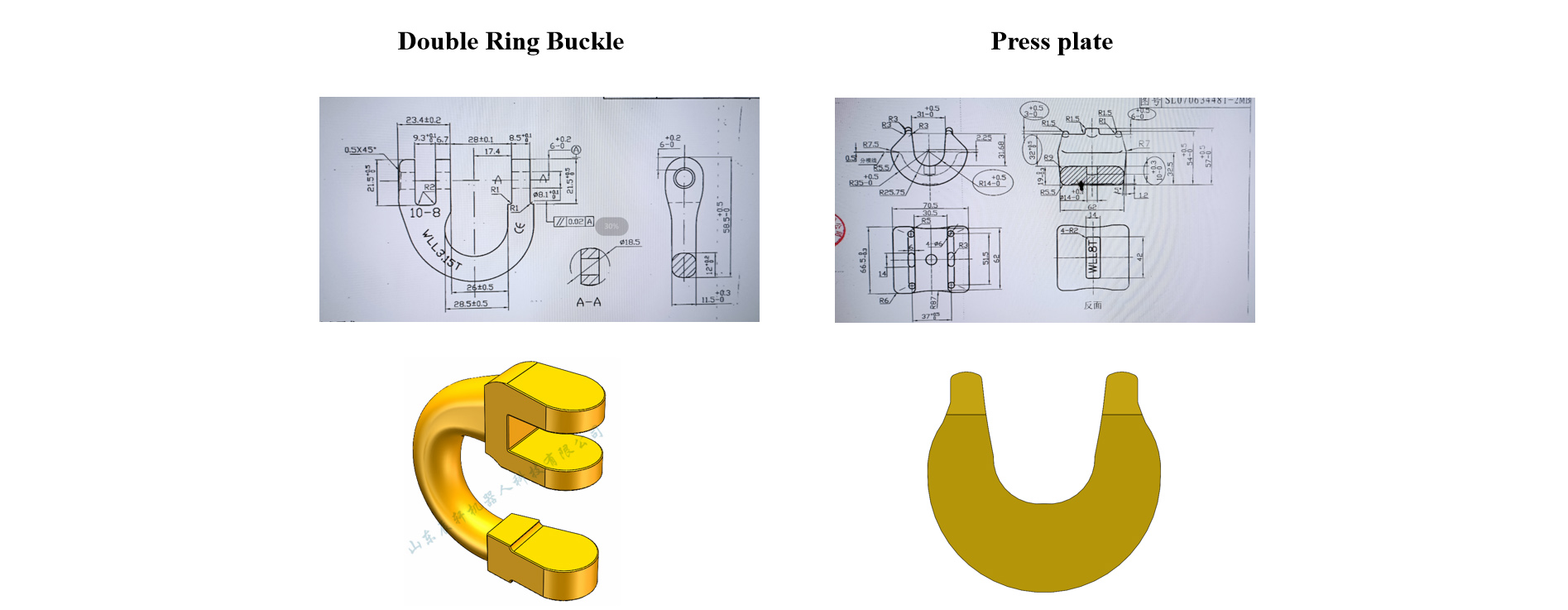

| Tipul piesei de prelucrat | Specificații | Timp de prelucrare | Cantitate de depozitare/oră | Număr de fire | Cerinţă |

| Placă de presare SL-344 | 1T/2T/3T | 15 | 240 | 1 | Compatibil |

| 5T/8T | 20 | 180 | 1 | Compatibil | |

| Cataramă cu inel dublu SL-74 | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

Desen piesă de lucru, model 3D

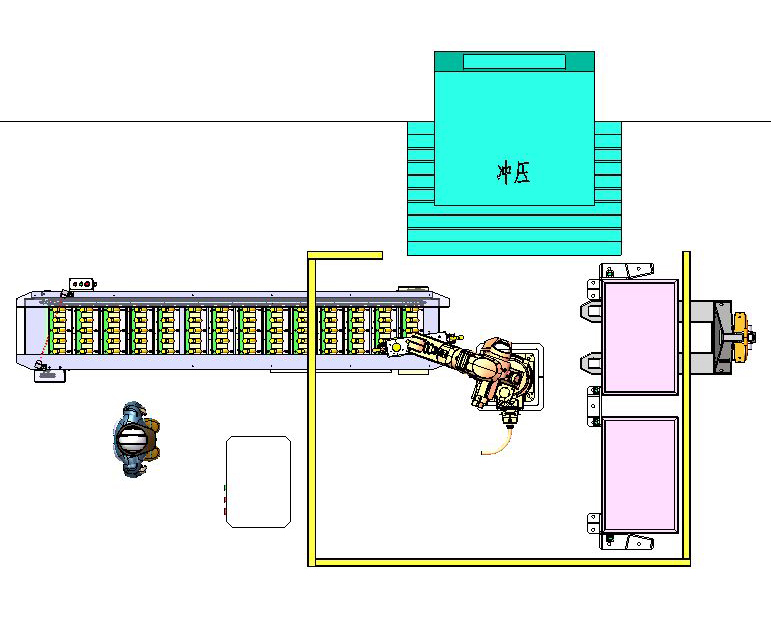

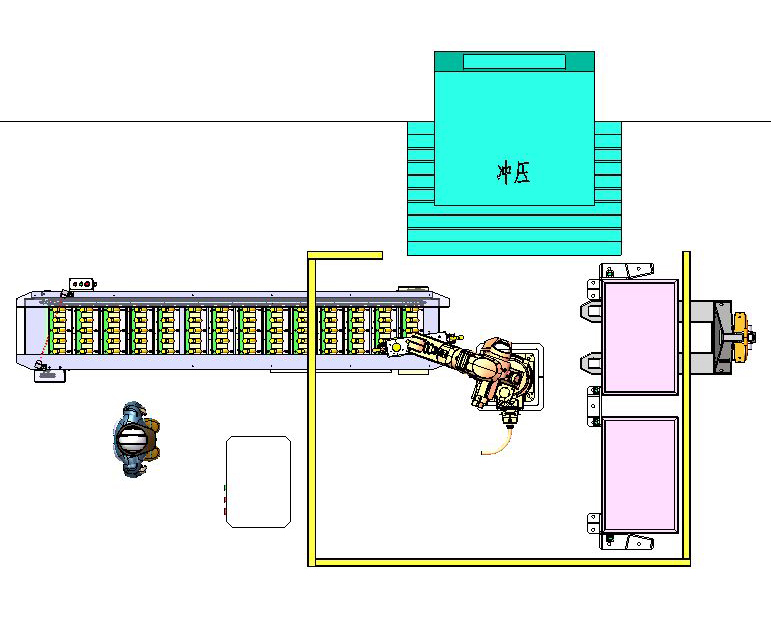

Schemă de aspect

Descriere: Dimensiunea detaliată a ocupării terenului va fi supusă proiectului.

Lista de echipamente

Coș pentru depozitarea temporară a plăcilor de compartimentare

| S/N | Nume | Nr. model | Cantitate. | Observații |

| 1 | Roboți | XB25 | 1 | Chenxuan (inclusiv corpul, dulapul de comandă și demonstratorul) |

| 2 | Clește robot | Personalizare | 1 | Chenxuan |

| 3 | Baza robotică | Personalizare | 1 | Chenxuan |

| 4 | Sistem de control electric | Personalizare | 1 | Chenxuan |

| 5 | Bandă transportoare de încărcare | Personalizare | 1 | Chenxuan |

| 6 | Gard de siguranță | Personalizare | 1 | Chenxuan |

| 7 | Dispozitiv de detectare a poziționării cadrului materialului | Personalizare | 2 | Chenxuan |

| 8 | Cadru de etanșare | / | 2 | Pregătit de Partea A |

Descriere: Tabelul prezintă lista de configurații a unei stații de lucru individuale.

Descriere tehnică

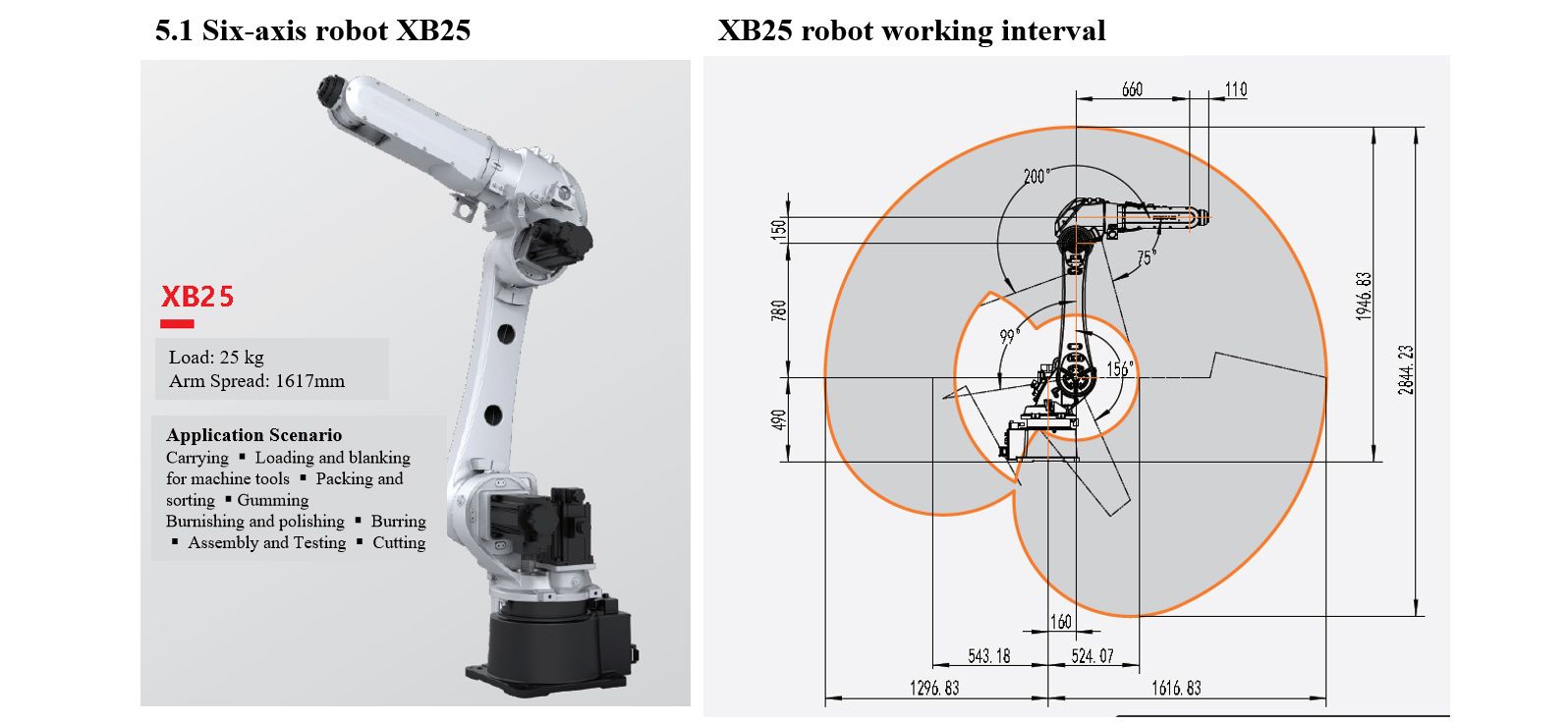

Robot cu șase axe XB25

Roboter XB25 este parametrul grundlegende

| Nr. model | Grad de libertate | Încărcarea la încheietura mâinii | Raza maximă de lucru | ||||||||

| XB25 | 6 | 25 kg | 1617 mm | ||||||||

| Precizie de poziționare repetată | Masa corporală | Grad de protecție | Mod de instalare | ||||||||

| ± 0,05 mm | Aprox. 252 kg | IP65 (IP67 la încheietura mâinii) | Pământ, suspendat | ||||||||

| Sursă de aer integrată | Sursă de semnal integrată | Puterea nominală a transformatorului | Controler potrivit | ||||||||

| Țeavă de aer 2-φ8 (8 bar, electrovalvă opțională) | Semnal pe 24 de canale (30V, 0,5A) | 9,5 kVA | XBC3E | ||||||||

| Amplitudine de mișcare | Viteză maximă | ||||||||||

| Arborele 1 | Arborele 2 | Puțul 3 | Puțul 4 | Arborele 5 | Puțul 6 | Arborele 1 | Arborele 2 | Puțul 3 | Puțul 4 | Arborele 5 | Puțul 6 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/S | 186°/S | 183°/S | 492°/S | 450°/S | 705°/S |

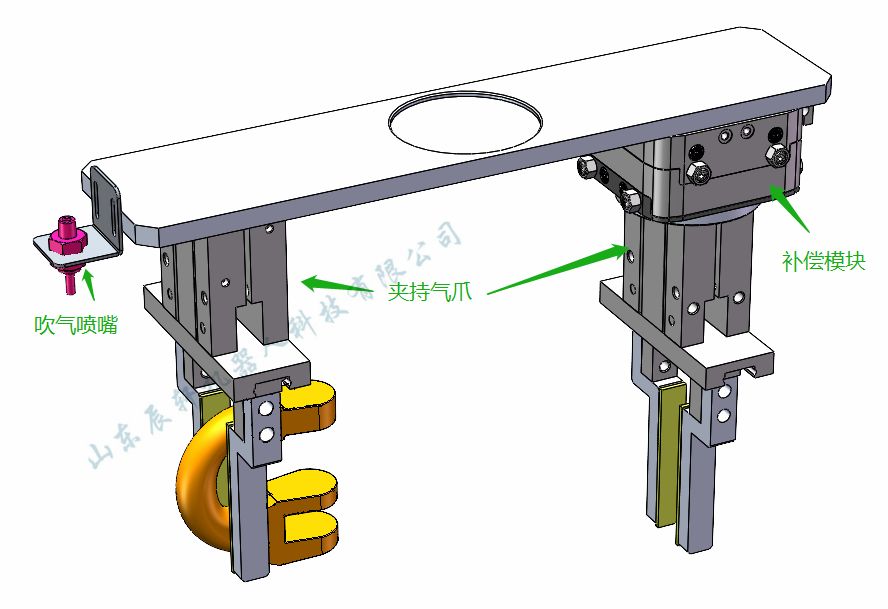

Clește robot

1. Design cu două stații, încărcare și golire integrate, capabil să realizeze o operațiune de reîncărcare rapidă;

2. Se aplică numai pentru prinderea pieselor de prelucrat cu specificațiile specificate, iar cleștele este compatibil numai cu prinderea pieselor similare într-un anumit interval;

3. Menținerea în modul oprire asigură că produsul nu va cădea într-un timp scurt, ceea ce este sigur și fiabil;

4. Un grup de duze pneumatice de mare viteză poate îndeplini funcția de suflare a aerului în centrul de prelucrare;

5. Pentru prinderea degetelor se vor folosi materiale poliuretanice moi pentru a evita ciupirea piesei de prelucrat;

6. Modulul de compensare poate compensa automat poziționarea piesei de prelucrat sau erorile dispozitivului de fixare și variația toleranței piesei de prelucrat.

7. Diagrama este doar pentru referință, iar detaliile vor fi supuse proiectului propriu-zis.

| Date tehnice* | |

| Nr. comandă | XYR1063 |

| Pentru conectarea flanșelor conform EN ISO 9409-1 | TK 63 |

| Sarcină recomandată [kg]** | 7 |

| Cursă pe axa X/Y +/- (mm) | 3 |

| Forța de retenție centrală (N) | 300 |

| Forță de retenție non-centrică [N] | 100 |

| Presiune maximă de funcționare a aerului [bar] | 8 |

| Temperatura minimă de funcționare [°C] | 5 |

| Temperatura maximă de funcționare [°C] | +80 |

| Volum de aer consumat pe ciclu [cm3] | 6,5 |

| Moment de inerție [kg/cm2] | 38,8 |

| Greutate [kg] | 2 |

| *Toate datele sunt măsurate la o presiune a aerului de 6 bari **Când este asamblat în centru |

Modul de compensare

Modulul de compensare poate compensa automat poziționarea piesei de prelucrat sau erorile dispozitivului de fixare și variația toleranței piesei de prelucrat.

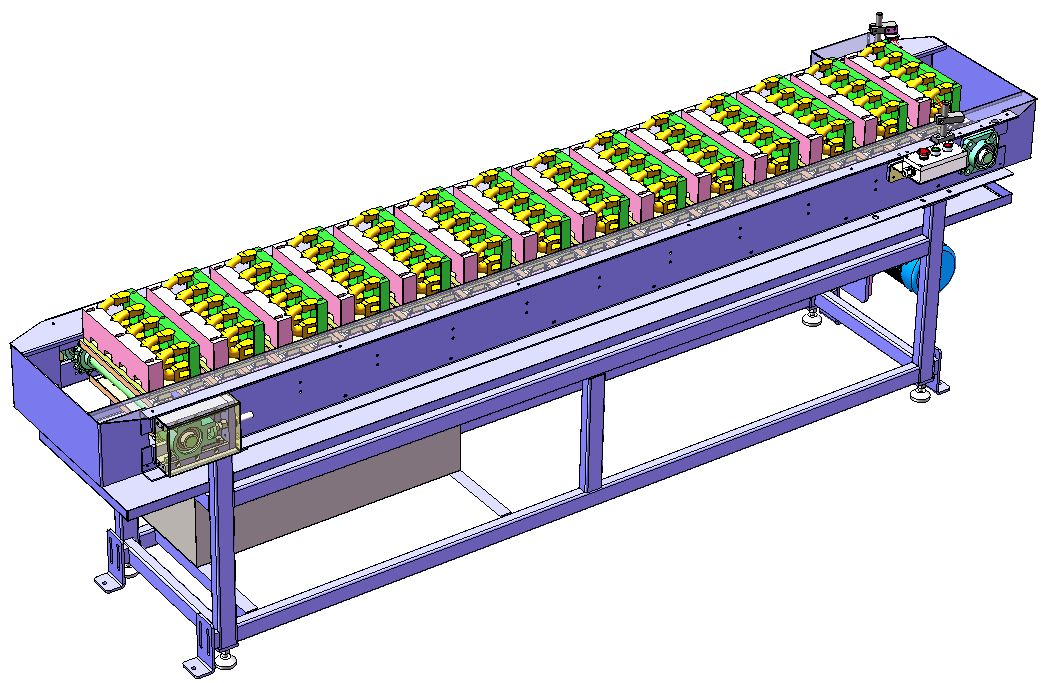

Linie de încărcare și transport

1. Linia de încărcare și transport adoptă o structură de transport cu lanț monostrat, cu o capacitate mare de stocare, operare manuală ușoară și performanță ridicată a costurilor;

2. Cantitatea proiectată de produse plasate trebuie să îndeplinească capacitatea de producție de o oră. În condițiile alimentării manuale regulate la fiecare 60 de minute, se poate realiza funcționarea fără oprire;

3. Tava de material este rezistentă la erori, pentru a facilita golirea manuală convenabilă, iar sculele silozului pentru piese de prelucrat cu specificații diferite vor fi ajustate manual;

4. Pentru tava de alimentare a silozului sunt selectate materiale rezistente la ulei și apă, antifricțiune și de înaltă rezistență, iar reglarea manuală este necesară la fabricarea diferitelor produse;

5. Diagrama este doar pentru referință, iar detaliile vor fi supuse proiectului propriu-zis.

Sistem de control electric

1. Inclusiv controlul sistemului și comunicarea semnalelor între echipamente, inclusiv senzori, cabluri, canale de alimentare, comutatoare etc.;

2. Unitatea automată este proiectată cu o lampă de alarmă tricoloră. În timpul funcționării normale, lampa tricoloră se aprinde în verde; iar dacă unitatea se defectează, lampa tricoloră va afișa o alarmă roșie în timp util;

3. Există butoane de oprire de urgență pe tabloul de comandă și pe cutia demonstrativă a robotului. În caz de urgență, butonul de oprire de urgență poate fi apăsat pentru a realiza oprirea de urgență a sistemului și a trimite simultan un semnal de alarmă;

4. Prin intermediul demonstratorului, putem compila multe tipuri de programe de aplicații, care pot îndeplini cerințele de reînnoire a produselor și adăugarea de noi produse;

5. Toate semnalele de oprire de urgență ale întregului sistem de control și semnalele de interblocare a siguranței dintre echipamentul de procesare și roboți sunt conectate la sistemul de siguranță, iar controlul interblocat este efectuat prin programul de control;

6. Sistemul de control realizează conexiunea semnalului între echipamentele de operare, cum ar fi roboți, silozuri de încărcare, clești și mașini-unelte de prelucrare;

7. Sistemul mașinii-unelte trebuie să realizeze schimbul de semnale cu sistemul robotizat.

Mașină-unealtă de prelucrare (furnizată de utilizator)

1. Mașina-unealtă de prelucrare trebuie să fie echipată cu un mecanism automat de îndepărtare a așchiilor (sau pentru curățarea manuală și regulată a așchiilor de fier) și cu funcție automată de deschidere și închidere a ușii (dacă există o operațiune de deschidere și închidere a ușii mașinii);

2. În timpul funcționării mașinilor-unelte, nu este permisă înfășurarea așchiilor de fier în jurul pieselor de prelucrat, ceea ce poate afecta fixarea și plasarea pieselor de prelucrat de către roboți;

3. Având în vedere posibilitatea ca deșeurile de așchii să cadă în matrița mașinii-unelte, Partea B adaugă funcția de suflare a aerului la cleștele robotului.

4. Partea A va selecta sculele sau tehnologia de producție adecvată pentru a asigura o durată de viață rezonabilă a sculelor sau schimbarea sculelor de către schimbătorul de scule din interiorul mașinii-unelte, astfel încât să se evite afectarea calității unității de automatizare din cauza uzurii sculelor.

5. Comunicarea prin semnale între mașina-unealtă și robot va fi implementată de Partea B, iar Partea A va furniza semnalele relevante ale mașinii-unealtă, după cum este necesar.

6. Robotul efectuează o poziționare brută la preluarea pieselor, iar dispozitivul de fixare al mașinii-unelte realizează o poziționare precisă în funcție de punctul de referință al piesei de prelucrat.

Gard de siguranță

1. Montați gardul de protecție, ușa de siguranță, încuietoarea de siguranță și alte dispozitive și efectuați măsurile de interblocare necesare.

2. Ușa de siguranță trebuie să fie montată în poziția corectă a gardului de siguranță. Toate ușile trebuie să fie echipate cu comutator și buton de siguranță, buton de resetare și buton de oprire de urgență.

3. Ușa de siguranță este interblocată cu sistemul prin intermediul unui blocator de siguranță (comutator). Când ușa de siguranță este deschisă anormal, sistemul se oprește și emite o alarmă.

4. Măsurile de protecție a siguranței garantează siguranța personalului și a echipamentelor prin intermediul hardware-ului și software-ului.

5. Gardul de siguranță poate fi furnizat chiar de Partea A. Se recomandă sudarea cu grilă de înaltă calitate și vopsirea suprafeței cu lac galben de avertizare pentru uz casnic.

Gard de siguranță

Încuietoare de siguranță

Mediu de operare pentru gard de siguranță (furnizat de Partea A)

| Alimentare electrică | Alimentare: Trifazat cu patru fire AC380V±10%, interval de fluctuație a tensiunii ±10%, frecvență: 50Hz; Sursa de alimentare a tabloului de comandă al robotului trebuie să fie echipată cu un comutator de aer independent; Tabloul de comandă al robotului trebuie să fie legat la pământ cu o rezistență de împământare mai mică de 10Ω;Distanța efectivă dintre sursa de alimentare și tabloul de comandă electric al robotului trebuie să fie de maximum 5 metri. |

| Sursă de aer | Aerul comprimat trebuie filtrat pentru a elimina apa, gazul și impuritățile, iar presiunea de ieșire după trecerea prin FRL trebuie să fie de 0,5~0,8 MPa; Distanța efectivă dintre sursa de aer și corpul robotului trebuie să fie de maximum 5 metri. |

| Fundaţie | Se va trata cu podeaua convențională de ciment a atelierului Părții A, iar baza de instalare a fiecărui echipament va fi fixată la sol cu șuruburi de expansiune; Rezistența betonului: 210 kg/cm2; Grosimea betonului: Mai mult de 150 mm;Neuniformitatea fundației: Mai puțin de ±3 mm. |

| Condiții de mediu | Temperatura ambiantă: 0~45 ℃; Umiditate relativă: 20%~75% RH (nu este permisă formarea condensului); Accelerarea vibrațiilor: Mai puțin de 0,5G. |

| Diverse | Evitați gazele și fluidele inflamabile și corozive și nu stropiți cu ulei, apă, praf etc.; Nu vă apropiați de sursa de zgomot electric. |